【

华舜网】2017年12月29日上午,随着一个标有“第4000万标准箱”的集装箱在上海港洋山四期全自动化码头被稳稳吊起,上海港的集装箱年吞吐量突破4000万标箱,继续稳居世界第一大港,这个数字是全美国所有港口吞吐量之和,也是目前全球港口年吞吐量的十分之一。

就在半个多月前的12月10日,全球最大自动化集装箱码头——上海洋山港四期正式开港,这标志着中国港口行业在运营模式和技术应用上实现跨越升级,为上海港加速跻身世界航运中心前列提供新动力。

在这些意义的背后,“全自动化”成为新码头最闪亮的标签:每天货运吞吐量惊人的码头,却几乎“空无一人”。

为“一带一路”倡议和长江经济带国家战略服务,洋山港四期应运而生

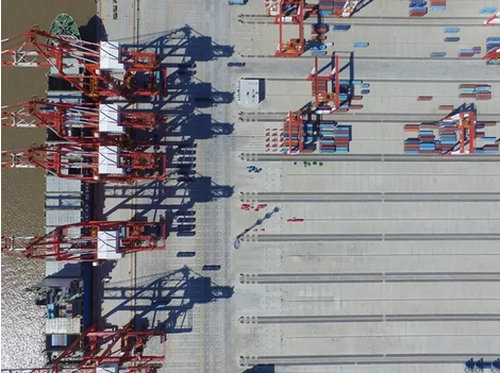

驶上东海大桥,驱车15分钟左右就可远远望见洋山四期码头。由于工程紧靠大桥建设,在桥上就可以领略它的英姿——高高耸立且极富科技感的中控塔是整个港区的标志性建筑和运行中枢,码头和堆场上一排排采用红白相间涂装的现代化大型港机装备显得十分醒目。

从这里继续向东南方向行驶不久,洋山一期至三期码头繁忙的生产场景展现在眼前,这条绵延5.6公里的岸线见证了这片土地从一个海岛渔村华丽变身超级工程的辉煌历史。

这里原本只是上海东南部的一个小渔村,远离陆地逾30公里。一座东海上的小岛扩张近6倍,从深海“造”出800万平方米土地,摇身变为全球单体最大的全自动化码头。

近年来,受益于“一带一路”倡议、上海自贸区及长江经济带战略的政策利好,在总吞吐量连年创新高的同时,洋山港的国际中转与水水中转比例持续增长,国际枢纽港地位逐渐确立。而与之形成对比的是,面对持续增长的货量,通过增效挖潜,几年来上海港既有集装箱码头交出的吞吐量成绩均已远远超出当初的设计能力,受制于泊位资源与设备资源的数量,高负荷运转无法从根本上满足未来逐年增高的吞吐量预期。

与此同时,上海国际航运中心也面临空前激烈的外部竞争环境,韩国、日本、新加坡等地的许多港口都在着力增强自身作为国际集装箱枢纽港的综合实力。着眼未来,上海需要一座新的集装箱码头来承载更艰巨的使命、应对更激烈的挑战,为“一带一路”倡议和长江经济带国家战略服务。

建造洋山港四期码头工程,由此被提上议事日程。

2014年4月,码头建设方案以及工程可行性研究报告定稿。10月18日,获得国家发改委核准。11月,通过交通部工程初步设计方案审查。12月23日,经过精心准备,全面开工建设。

历时近三年时间的艰苦建设,经过为期18个月细致全面的设备及系统调试,全球港口航运业万众瞩目的无人码头终于露出了真容。目前,已经完成调试的首批10台桥吊、40台轨道吊、50台自动导引车投入开港试生产。根据规划,洋山港四期最终将配置26台桥吊、120台轨道吊和130台自动导引车。

俯瞰洋山港四期

从传统劳动密集型向自动化智能化的革命性转变

在洋山港四期码头,抬眼望去,2350米岸线上,第一排是高耸入云的岸桥,其后是自动导引车(AGV),加上后方堆场上的全自动轨道吊,港区内车流不息,然而繁忙的港口内却几乎空无一人。

上海国际港务集团董事长陈戌源说:“在规划未来图景时,智慧港口、绿色港口、科技港口、效率港口,洋山四期就被赋予了这四个关键特质。”

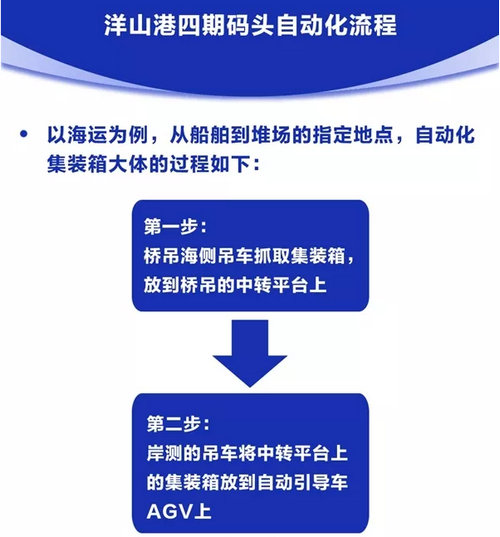

与传统集装箱码头相比,洋山四期码头是一座高科技新型码头,集装箱的装卸转运全部由智能设备完成。码头装卸作业采用“远程操控双小车集装箱桥吊+轨道吊+AGV”的生产方案,主要由码头装卸、水平运输、堆场装卸的自动化装卸设备及自动化码头生产管控系统构成。

岸上的桥吊从岸边的集装箱船上抓起了自动化码头运作的集装箱,集装箱移动到码头后,在电脑的控制下,桥吊将集装箱放置到中转平台。

在中央控制室,桥吊远程操作员黄华紧紧盯着眼前的4块电子屏幕,监控着整个流程。他的工作台就像大型游戏机,除了屏幕,就是操纵杆与鼠标。“我们要做的并不多,正常流程完全不需要人工干预,只要几秒钟安全确认,我们可以同时监控整个港区所有桥吊的工作。”黄华说。

此时,中转平台的门架小车也已就位,将集装箱稳稳抓起移动到已经在地面等候的AGV自动导航卡车上方,当集装箱缓缓落下,箱子四角的锁扣与AGV自动导航卡车连接,整个过程耗时不到2分钟。

AGV自动导航卡车在61483枚地面磁钉的引导下,载着集装箱开往目标箱区域。“根据磁钉位置可以准确找到这辆车的位置,并且根据预设好的规划路径高精度运作。”上港集团尚东集装箱码头分公司副总经理孙金余说。

地面磁钉

“到达指定的堆场之后,我们堆场机械、轨道吊已经准备就绪,把这个箱子再吊到指定的堆场位置。所有的过程都是事先设定好的,通过自动程序来完成。”孙金余说。

从集装箱离开货轮的那一刻起,10台桥吊、40台轨道吊、50辆AGV自动导航卡车同步启动。

先进的AGV让码头前沿的水平运输实现了无人化。自动化码头生产管控系统让船舶和堆场计划、配载计划、生产作业路计划等原本必须由专业人员手工完成的任务全部交由系统自动生成。

这些变化,不仅显著降低了码头生产运营各个环节的人力资源成本,还将人为因素对稳定性与安全性的影响降到最低,实现了码头作业从传统劳动密集型向自动化、智能化的革命性的转变。

自动导引车(AGV)

自主创新,码头“大脑”与“神经”均为中国造

据了解,洋山港四期作业效率将来会达到40箱/小时,远超人工码头的作业效率,实现减少70%的人工。

40箱/小时是什么概念?即便是世界最优秀的码头操作工人,也无法达到这一效率。此外,自动化码头还能24小时不间断作业,而且电力驱动,节能环保。

究竟是谁在指挥全自动化码头呢?

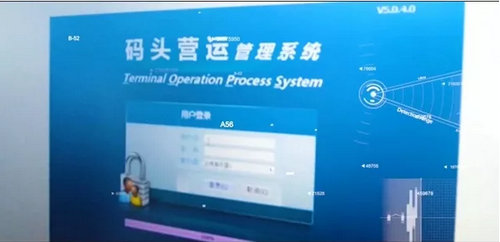

答案是上港集团自主研发的码头智能生产管理控制系统(TOS系统)和中国交建所属振华重工自主研发的智能控制系统(ECS系统),两者组成了洋山港四期码头的“大脑”与“神经”。这两套系统的研制与应用,让国内全自动化码头第一次用上“中国芯”。

由中国团队研发的码头营运管理系统

TOS系统覆盖自动化码头全部业务环节,衔接上海港的各大数据信息平台,提供智能的生产计划模块、实时作业调度系统及自动监控调整的过程控制系统。ECS系统取代了传统设备上的操作人员,给港口设备赋予智能化,自动高效地完成TOS系统的装卸任务,从而实现整个码头智能化运作。

“目前全球已建成的全自动码头分别为美国长滩、中国厦门和青岛,此前被誉为‘码头大脑’的运行管理系统是由一家德国公司开发设计。为了实现零的突破,我们在洋山港四期立项时就明确必须通过自主创新让这个‘大脑’装上‘中国芯’。”洋山港四期软件项目经理秦涛说。

正如秦涛所言,此前吃的苦现在都得到了回报。经过科研团队反复试错不断打磨,最终拿出的这一套新系统,效率比国外软件还高四分之一,更重要的是,在自主创新研发的道路上迈出了重要的一步。

此外,洋山港四期码头整个装卸过程所涉及的桥吊、自动导引车、轨道吊三大机种也均为中国制造。

多项技术领先世界

上港集团副总裁方怀瑾介绍说,洋山港四期建设过程中包含的高技术含量解决方案,将有计划地推广,实现“溢出效应”。他透露,目前上海外高桥振东集装箱码头公司在进行无人化改造,把传统的轮胎吊场地改造成自动化轨道吊场地,首期已投入运营,效率和稳定性非常高。

上海洋山港作为中国港口建设的旗舰工程,尤其是四期全自动化码头的背后,是中国港口建设体系的强力支撑。洋山港是中国港口建设走向深海的标志,也预示着中国港口规划建设能力基本实现全球无禁区。

“无人码头”给人带来震撼的同时,更让我们心生敬意:

——对战略思维和雄心远见心生敬意。在规划之初,建设一座高科技新型码头就是洋山港四期的设计目标。洋山四期的建成和投产标志着中国港口行业在运营模式和技术应用上实现了里程碑式的跨越升级与重大变革,不仅把洋山港推上了向世界级强港进发的快车道,更是我国从航运大国走向航运强国的一个缩影,成为“一带一路”发展战略的重要支撑点。它对我国积极参与国际经济竞争,增强全球竞争力,具有十分重大的战略意义。

——对狠抓落实和崇尚实干心生敬意。洋山四期码头近海海底地形复杂,码头施工区域狭小,易受海浪、天气等自然因素的影响,水下岩石起伏很大,部分地方的岩石表面覆盖的泥沙层太薄,插入泥沙层的钢桩就像把筷子插在稀粥里一样无法稳定,给施工带来极大的困难。创新而又实用的设计从图纸变为现实,离不开码头建设者的日夜付出。放眼全球,规模如此之大的自动化码头一次性建成投运是史无前例的。

——对改革创新和科学发展心生敬意。全球已经建成和正在建设的自动化码头有40余座,而汇聚众多先进科技的洋山港四期码头,堪称是“集大成之作”。创新发展理念和高技术含量的建设方案,正是上海奋力建成服务全球的国际航运中心的最佳注脚。核心技术团队是买不来的,小到扭锁,大到岸桥,“无人码头”全是中国创造,尤其是信息化技术、自动控制技术、智能化技术的集成应用,对港口今后的运作模式、口岸监管模式和口岸营商环境的改善必将带来深远的影响。

洋山四期的建成是上海港发展的新起点,打造自动化码头是主动迎接港口行业变革的第一步,未来,包括上海港在内的中国港口还将以建立并不断完善集互联网、物联网和码头自动化技术为一体的、多边界属性的、系统化的港口生态圈为努力方向。